媒体中心

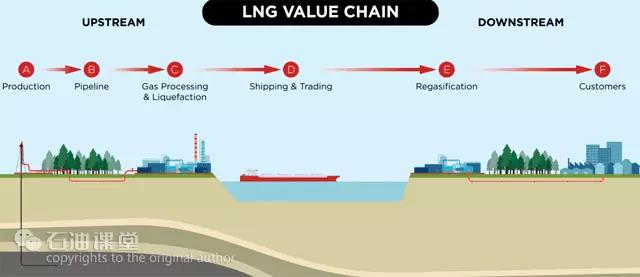

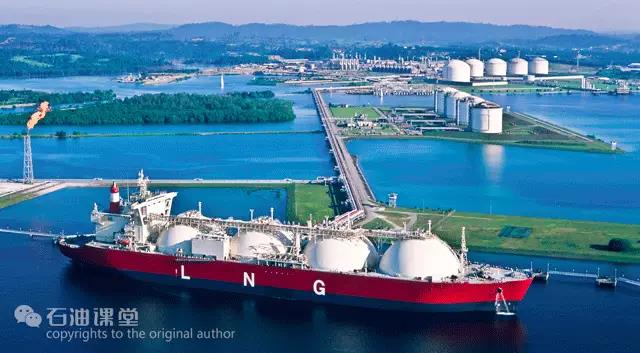

天然气是全球公认的清洁环保能源,大量进口天然气已经成为各国共同的能源战略部署,液化天然气LNG的进出口国之间往往相隔万里,跨洲、跨洋长距离运输的艰巨任务,只有海上巨无霸——LNG船能够胜任。那么它与普通船只有何不同,为何能肩负这一重任呢?本文带你揭开LNG船的神秘面纱!

一、LNG船概况

1. 什么是LNG船?

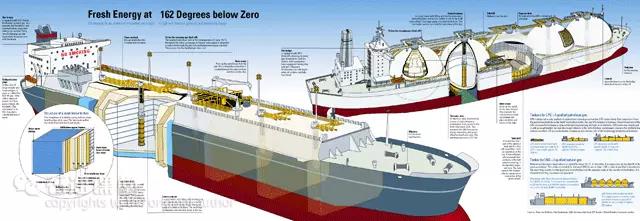

LNG船是运输液化天然气(常压下沸点为-163℃)的专用船舶。

△LNG船在LNG产业链上起着枢纽作用

△LNG船被称为"海上超级冷冻车",是高技术、高难度、高附加值的"三高"产品

2. 特点

LNG船具有高安全性、高效益性、高环保性、抗风浪能力强等优点。

△全球最大的LNG船Q-Max长345米,宽45.75米,船型深34.7米,一次LNG运载量高达26.6万立方米,可满足北京2000万居民2个月的用气需求。

但LNG在存储过程中的沸腾和翻滚现象,容易导致天然气蒸发释放,既浪费能源,又容易引起爆炸,对设备、船体及港口的安全也造成极大的威胁。

△一艘 16 万立方米的LNG 船满载时所储存的LNG总能量约是广岛原子弹的70倍,一旦爆炸,后果不堪设想

3. LNG船分类

LNG船主要有球罐型、薄膜型和自持式棱柱型三种。目前,全世界有107艘球罐型LNG船,306艘薄膜型,2艘自持式棱柱型。

△球罐型

△薄膜型

△自持式棱柱型

(1)球罐型

液货舱为球形,一艘LNG船有4-5个球型贮罐。

△球型贮罐采用9%镍钢和铝合金5083,MIG焊接,球体外敷设两层聚胺酯泡沫绝缘材料

△球罐总重量高达900吨左右,由支承围裙与船体相连

△最大球罐的内径超过40米

△球型罐液面晃动效应小,操作灵活,安全性能高;但航行风阻大

(2)薄膜型

液货舱直接安装于船体。常用船型有MK Ⅲ 型和No.96型。

△MKⅢ型主要材料为波纹型304不锈钢,TIG焊接

△No.96型液货舱有两层绝缘层:主次层薄膜均为0.7毫米厚的殷瓦钢,TIG焊接

△薄膜型主屏壁薄,绝热性好,强度高,用材少,能耗小;但晃动效应影响大,装载受限制

(3)SPB型(自持式棱柱型)

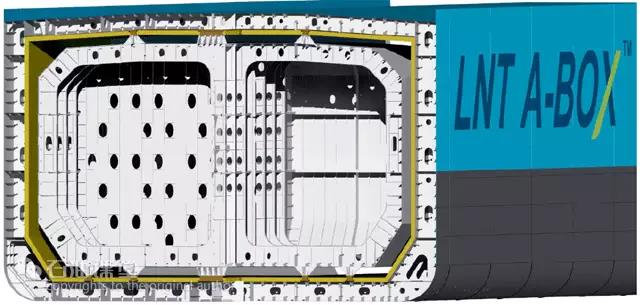

目前全世界只有两艘SPB型LNG船,均属于日本IHI公司。

△SPB型设计自由度高,空间浪费小,结构牢固,可靠性高,任何液位都不会发生载荷晃荡,蒸发率低

此外还有一种中小型LNG船,这种船营运周期短,中转频繁,内河航运受限小。

△该船通常采用独立式C型液货舱,无需次屏蔽,建造简单,载货量一般在10万立方米以内

4. LNG船系统组成

LNG船主要有四个系统组成:船舶动力推进系统、货物围护系统、管路系统、辅助设备系统。

(1)船舶动力推进系统

该系统的主要组成设备有:蒸汽轮机、发电机、主锅炉等。

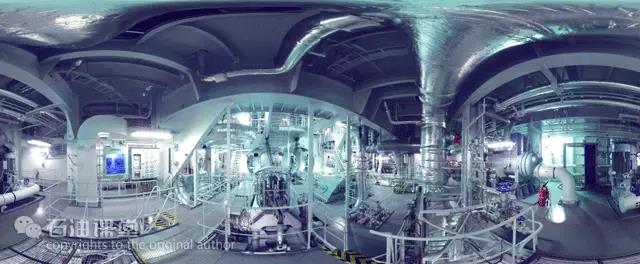

△动力室全景

△引擎模拟:双动力引擎,燃料来源于LNG蒸发气、柴油

(2)货物维护系统

主要包括液货舱、泵、空气压缩机等。

△液货舱由主、次两层绝热绝缘层和相应的保护薄膜组成

△为减少LNG的蒸发,每个液货舱都装有一个喷淋塔,利用喷淋泵管内的液态天然气为货舱降温

△此外,当LNG液位较低,主液货泵无法排出时,可以开启扫舱喷淋泵

运输过程中受保冷效果、运输时间等因素影响,部分LNG会挥发,当挥发量大于动力燃料的需求时,就需要将多余的天然气再液化。

△多余的蒸发气通过BOG回收系统再液化

△再液化设备

(3)管路系统

由高温管路和超低温管路系统构成。

△高温管路应用于机舱区域,为船舶输送动力

△超低温管路应用于货舱区域,用于装载LNG

(4)辅助设备系统

该系统主要是由透平给水泵、氮气发生器、惰性气体蒸发器、强力风机、空气压缩机、各类油泵、水泵等组成。

二、LNG船建造

LNG船有两种建造形式:旧货船改造和新船建造。

1. 旧货船改造

全球63000~68000吨级散货船过剩,而各国家地区LNG船需求增长。在此背景下,船东愿意把散货船改造成LNG船,让过剩的散货船“重获生机”。

△标准64000载重吨散货船的船体可容纳1个容积为4.5-5万立方米的LNG液罐

2. 新建LNG船

LNG船采用分段建造模式。

△分段式建造节省场地和工期

具体流程为:

(1)设计

△LNG船设计技术要求高

(2)切割钢板

△通常采用17米的钢板,切割误差必须控制在1.5毫米之内

(3)焊接

钢板验收合格后开始焊接作业,制成分段构件。

△机器人焊接可提高工作效率

△人工焊接精度高

(4)组装

焊接好的分段构件从车间转移至船坞组装。

△每个分段都重达上百吨,使用龙门吊组装

(5)安装动力系统与管线

△动力系统

△每艘船的管线多达2万根

△这些管线要在车间焊接,焊缝需通过X光检查合格后进行组装

(6)液货舱安装

LNG船50%的建造费用于安装液货舱。

△货舱安装需要专用码头

△薄膜型液货舱每层都是由厚实的绝缘箱材料和殷瓦钢组成

△精度要求高,一只绝缘箱的最大变形率要求每米不超过0.06毫米

△薄膜90%的焊接过程由机器人自动焊接完成

殷瓦钢焊接技术十分独特,必须由持有GTT公司G证的殷瓦钢焊工完成,而建造一艘LNG船需要近百名这样的焊工。

△培训一名G证员工的费用至少20万

(7)泵塔安装

△泵塔包括主卸货管路和应急泵井,形状是三脚格架结构

△安装用于支撑液舱进出梯子和其它管系设备

这时建造基本完成。

△正式服役之前还需进行一系列调试工作

3. 建造难点

(1)安装环境要求苛刻

殷瓦钢是一种非常“娇贵”的材料,常温下接触到水或油,8小时以内就会生锈。殷瓦钢厚度仅为0.7毫米,一旦生锈,整张报废,所以在保存时必须贴膜。

△热变形系数极小,从20℃到-163℃几乎不变形,故被称为“不变钢”,国内尚不具备生产能力

安装殷瓦钢的环境必须足够干燥,任何液体物质不得带入车间,连工人的手套都是特制的吸汗手套。

△一台除湿机年运行费用高达1200万元

(2)保冷技术要求高

为维持舱内低温系统,货舱内部必须用殷瓦钢全部覆盖,形成一个“天衣无缝”的内胆。

△货舱围护系统作为薄膜型LNG船的建造核心,建造要求非常高

(3)关键技术专利被垄断

目前LNG船的一些关键技术专利被国外公司垄断,要想使用必须支付高昂的专利费用。

△目前沪东船厂每建造一艘薄膜型LNG船要向GTT公司支付1000多万的专利费用

4. 哪些企业能建造LNG船?

LNG船建造要求极高,全球仅有29家船厂能够建造。

△三星、大宇、现代雄踞三甲

挪威的MOSS球罐式和法国的GT和TGZ薄膜式LNG船是现代LNG船只的原型,80年代初,日本川崎重工引进了MOSS型并开始建造,1995年韩进重工和三星重工分别引进了GT型和TGZ型,随后逐渐形成了韩国以薄膜型为主、日本以MOSS型为主的两大格局。

三、LNG船工作流程

1. 装载

△LNG液化厂为LNG船提供原料

△装料

2. 运输

△船东为了使船尽其用,会让船舶满载航行时间尽可能长

3. 卸载

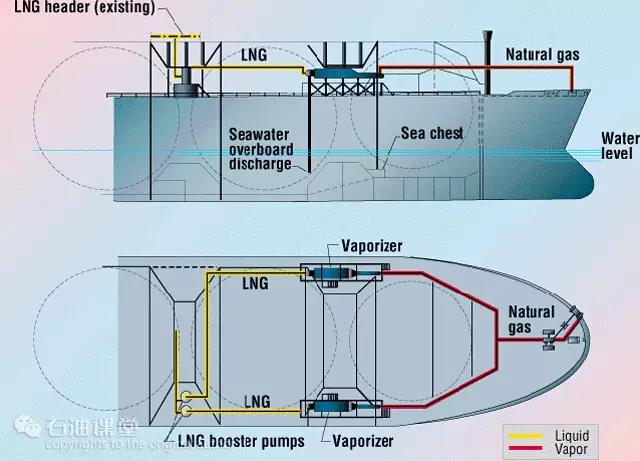

LNG船的终点站是LNG接收站。在即将靠近接收站码头时LNG船要提前调整位置,利用拖轮将其拖到指定位置。

△拖轮工作

LNG运输船抵达卸船码头后,通过船上的输送泵、LNG卸料臂及卸船总管输送至接收站上的LNG储罐中。

△卸料臂:连接接收站与LNG船

△LNG 进入储罐后产生的蒸发气,通过返回气管道回输至LNG船舱中,以保持卸船系统的压力平衡

在卸船完成后,卸料臂拆除前,从卸料臂顶部注入氮气,将卸料臂中的LNG分别压送回船舱内和码头卸船总管,蒸发气通过管线输送至码头火炬臂中烧掉。

四、发展历程及现状

1. 发展历程

LNG船是现代为方便海上运输天然气而建造的,目前仍属于发展阶段。

△1959年美国船厂利用一艘战时标准船改装成世界上第一艘LNG船——Methane Pioneer号

△世界上第一艘用于商业运输服务的的LNG船是1964年10月由英国建造的“JULES VERNE”号

1975年前,大多数LNG船为容量小于10万立方米的小型LNG船,随着技术的发展,LNG船的容量不断增加,目前最大的LNG船容量已经超过20万立方米。

△LNG船容量越来越大

△卡塔尔发现了全球最大凝析气田后,建造了Q-Flex(216000m³)和Q-Max(266000m³)超大型LNG运输船

△LNG船船型越来越大,数量越来越多

截止2015年,全球运营LNG船达到415艘,预计到2030年全球LNG船将超过700艘。

2. 新型LNG船

随着人们环保意识的增强,在陆上建设液化厂和LNG接收终端受到的限制越来越多。解决这一难题最有效的途径就是在海上建造FLNG和LNG-FSRU。

FLNG为浮式液化天然气装置,可代替岸上传统的液化天然气工厂。

△为节省成本,船东常采用旧船改造的形式将LNG船改为FLNG

△Golar LNG公司将“Hilli”号LNG船改造成FLNG,每年能生产约250-280万吨LNG

除“Hilli”号外,Golar LNG公司还考虑将“Gimi”号及“Gandria”号改造成FLNG。

△“Gimi”号

2015年竣工的Prelude号FLNG,是目前全球最大的船,每年可生产360万吨LNG。

△Prelude号FLNG由三星重工承建,耗资126亿美元,长448米,宽74米,高110米,排水量相当于6大航母的总和

△美国福特级航母耗资50亿美元,长337米,宽77米

LNG-FSRU(Floating Storage Regasification Unit)是集LNG的接收、储存、再气化为一体的海上浮式装置,被称为“移动的接收站”。

△接收来自LNG船的LNG,再气化后通过海底管线输送至最终用户

△LNG-FSRU停泊于海上,远离发电厂、工业区及人口密集地区

五、中国LNG船和发展趋势

1. 中国LNG船

我国在20世纪90年代中期展开LNG船的技术跟踪和开发工作,中国船舶公司于1999年成立LNG船研究小组。

目前国内已拥有LNG船技术许可的船厂有:

△沪东中华船厂是中国首家参与LNG船研发及建造工作的企业

中国LNG船建造方面起步较晚,但发展迅猛。目前,中国现役LNG船有7艘,LNG船市场份额约占全球的19.7%。

△我国建造的第一艘LNG船是“大鹏昊”,船长292米,宽43.35米,型深26.25米,装载量为14.7万立方米

△我国最大的LNG船是“大力水手(PAPUA)”号,长290米,型宽46.95米,总容量17.2万立方米,能够满足上海全市居民一个月的用气量

随着中国沿海各LNG规划项目的实施,中国LNG进口贸易发展迅速,预计到“十三五”末,LNG进口量将超过6000万吨/年。届时,预计中国LNG船队保有规模将达到50-60艘。

2. LNG船舶工业展望

在LNG船市场高度集中的背后,是船企必须面对的“三高”壁垒——高资本投入、高工艺要求与高管理质量。由于市场潜力巨大,投资回报相对丰厚,各国都对这个“蛋糕”虎视眈眈,互不相让。

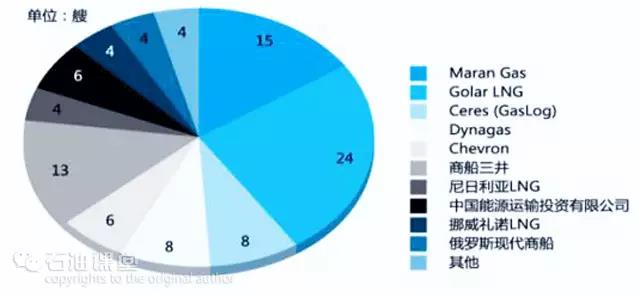

△全球LNG船东在建船舶订单情况(截至2015年8月份)

从各国的订单份额来看,韩国是最大赢家,在全球146艘订单中,韩国船厂手持108艘,占总数的74%。

△近20年LNG船队订单的情况

沪东中华是迄今为止中国所有大型LNG运输项目的首选船厂。目前,沪东中华手持LNG船订单量达到14艘。

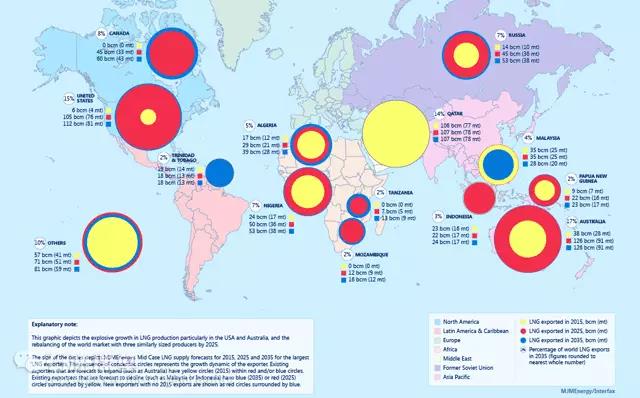

在能源日趋紧张的情况下,全球液化天然气(LNG)的生产和贸易日趋活跃,正在成为世界油气工业新的热点。

△越来越多的天然气液化后通过LNG船运送到世界各地

从长远趋势来看,LNG消费量和进口量都将快速增加,加之旧LNG船的更新换代,需要建造大量新的LNG船,LNG船建造市场一片繁荣。

LNG船是一项高技术密集型装备,对中国的造船工业仍是一项考验。但只要我们能够以科学的态度,认真仔细地去做好每一件事,一定能战胜LNG船建造过程中的重重困难。我们相信,克服了千难万阻之后的中国造船工业,必将为中国经济的腾飞做出新的贡献。

www.chinglng.cn